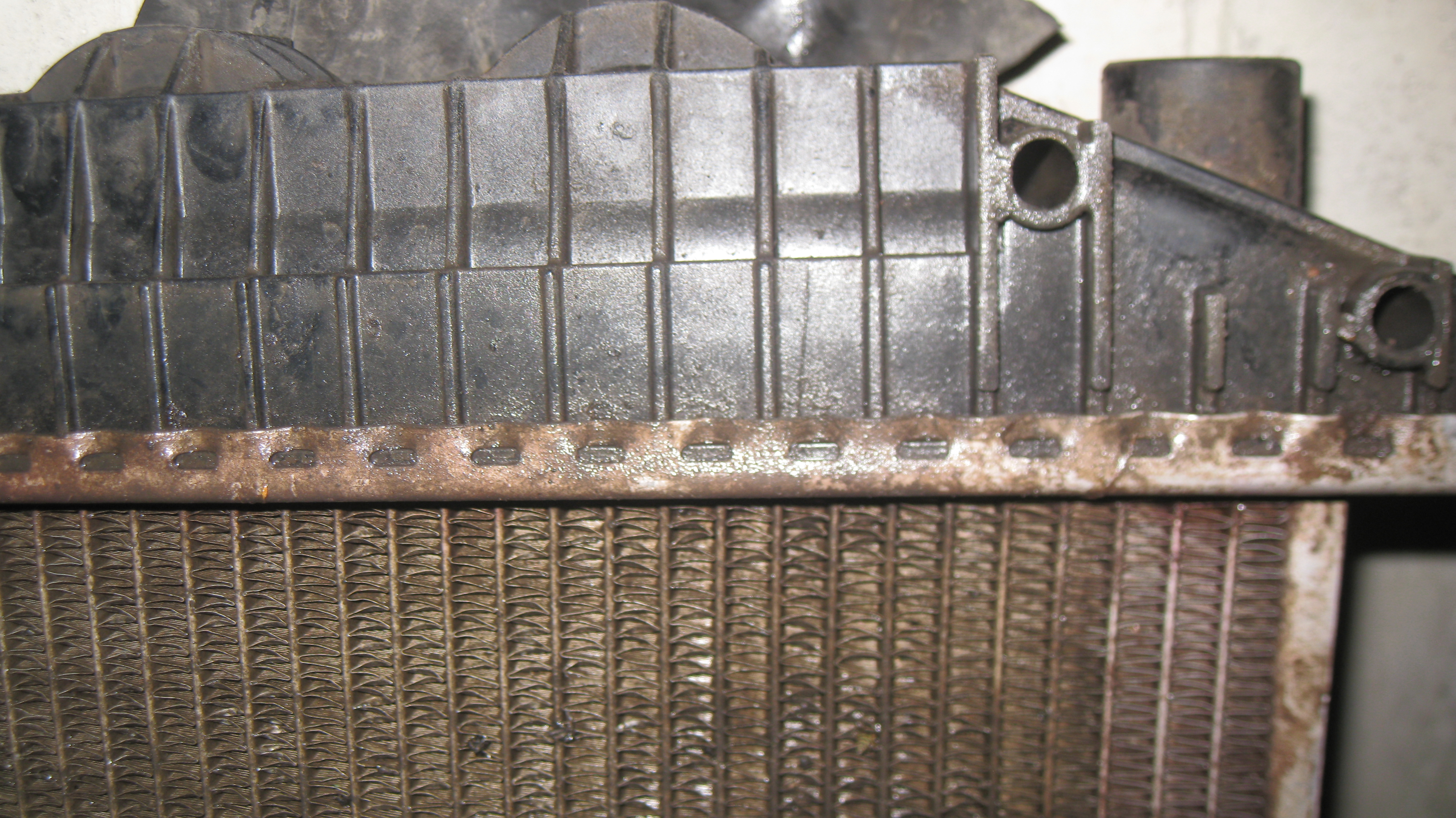

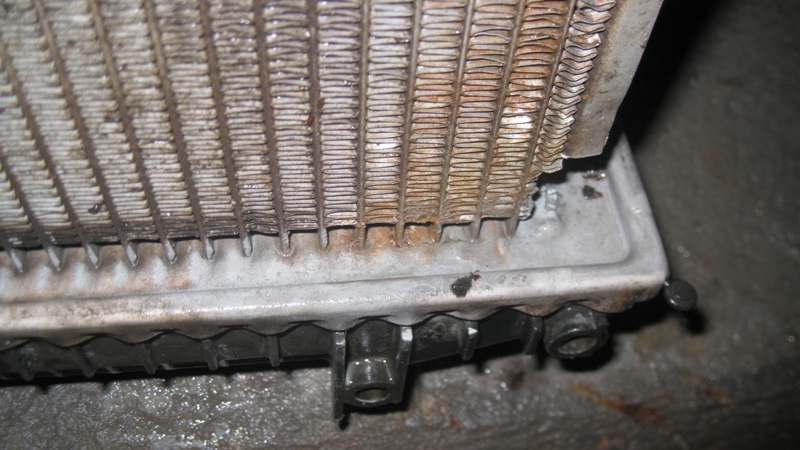

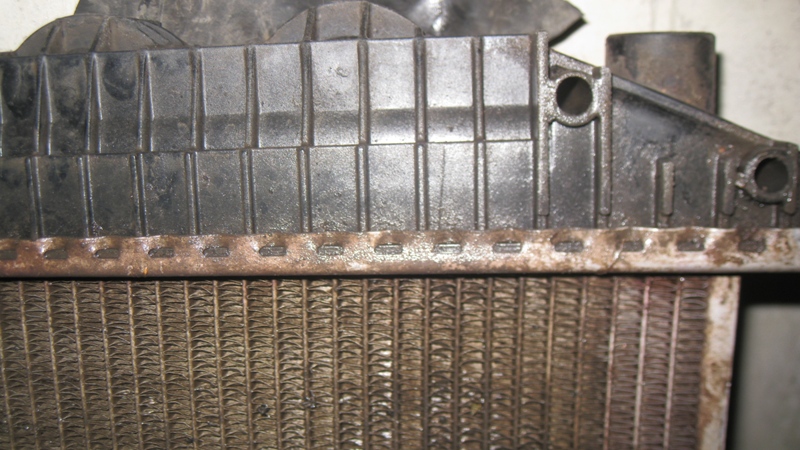

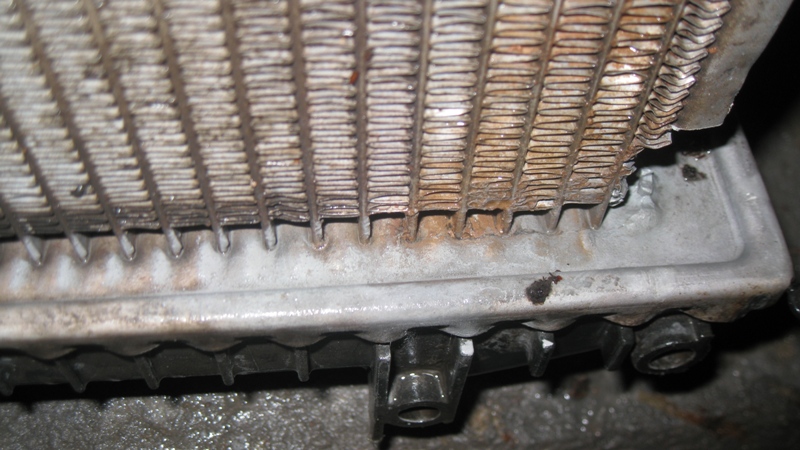

Технология по напылению металлов никогда полностью не заменит сварку или пайку – каждая технология хороша для решения отдельных проблем, но она довольно успешно ее дополняет. Но иногда напыление становится просто незаменимым, например при ремонте радиаторов с пластмассовыми бочками.

Не секрет, что данная проблема мучает большинство автолюбителей и специалистов, которые занимаются их ремонтом. Единственным адекватным решением данной проблемы являлась замена радиатора на новый.

В нашем ТехЦентре (АргонАвто г.Чебоксары, тел. 36-46-97) эта проблема решалась частично, только в том случае, если повреждение было на сотах, за 10-20 минут с помощью пайки.

А что делать если повреждение на соединение? Правильно — ничего. Как у нас говорят: заменить, поставить новый! Ни эпоксидка, ни любой другой клей не решал данную проблему. А сварка или пайка нагревала соединение между радиатором и пластмассовым бочком и после опрессовки такие радиаторы давали течь.

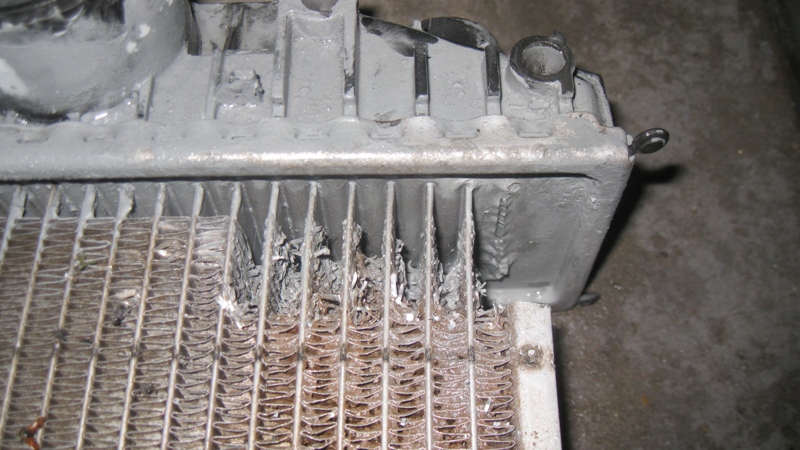

С появлением в нашем ТехЦентре технологии напыления металлов эту проблему стало решать намного проще, так как при напылении не выделяется столько тепла, как при сварке или пайке, и тем самым не действует пагубно на соединение. После ремонта такие радиаторы не дают течь и работа занимает по времени от 10 минут до двух часов.

Да, конечно, данная работа не из дешевых, но это куда дешевле и проще, чем заказывать новый и ждать его еще две недели.

С помощью данной технологии стало возможным ремонтировать детали и агрегаты со сложными сплавами, которые раньше не поддавались ремонту:

- соединение алюминиевых и медных трубок;

- магниевые сплавы;

- чугунные блоки и агрегаты и т.д.

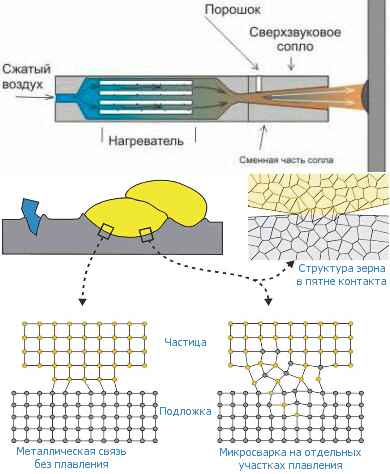

Технология нанесения металлов на поверхность деталей и изделий, использует газодинамический метод нанесения покрытий.

Данная технология нанесения покрытий включает в себя нагрев сжатого воздуха, подачу его в сверхзвуковое сопло и формирование в сопле сверхзвукового потока, подачу в поток порошкового материала, ускорение этого материала в сопле сверхзвуковым потоком и направление его на поверхность обрабатываемого изделия.

Данная технология нанесения покрытий включает в себя нагрев сжатого воздуха, подачу его в сверхзвуковое сопло и формирование в сопле сверхзвукового потока, подачу в поток порошкового материала, ускорение этого материала в сопле сверхзвуковым потоком и направление его на поверхность обрабатываемого изделия.

В качестве порошковых материалов используются порошки металлов, сплавов или их механические смеси с керамическими порошками. При изменении режимов работы оборудования можно проводить эрозионную обработку поверхности изделия, или наносить металлические покрытия требуемых составов. Изменением режимов можно менять пористость и толщину напыляемого покрытия.

В газодинамической технологии напыления с твердой подложкой взаимодействуют частицы, находящиеся в нерасплавленном состоянии, но обладающие очень высокой скоростью. Ускорение частиц до нужных скоростей осуществляется сверхзвуковым воздушным потоком, не имеющих аналогов в традиционных методах нанесения покрытий.

Способ формирования металлических покрытий — в газодинамическом методе, т.е. закрепление твердых металлических частиц, обладающих большой кинетической энергией, на поверхность подложки в процессе высокоскоростного удара.

С появлением нового оборудования в нашем ТехЦентре намного упростились решения следующих задач:

- коррозионные повреждения, промоины и прогары головки блока цилиндров;

- трещины в головке блока цилиндров, блоке цилиндров и агрегатах;

- утечки фреона в автокондиционерах;

- негерметичность радиаторов;

- антикоррозионная обработка локальных участков и сварных швов;

- постели подшипников;

- ремонт дефектов литья, механических дефектов деталей;

- герметизация течей жидкостей и газов;

- нанесение электропроводящих покрытий;

- нанесение подслоев для пайки;

- антизадирные покрытия (нанесения покрытий на строго заданные участки поверхностей и незначительный нагрев детали, не приводящий к разупрочнению металла);

- герметизация сварных швов изделий из термоупрочненного алюминия;

- нанесение теплоизлучающих покрытий;

- покрытия на инструменте для предотвращения искрения;

- защита от высокотемпературной коррозии.

Низкая пористость и газопроницаемость покрытий позволяет эффективно использовать их для герметизации течей в тех случаях, когда невозможно использование герметизирующих компаундов.

В частности, это удобно для сосудов, работающих под давлением или при низких и высоких температурах: элементы криогенных систем, систем охлаждения, емкости, трубопроводы, теплообменники и т.п.

Возможность нанесения покрытий с высокой электропроводностью (алюминиевые, медные) на любую металлическую или керамическую основу при высокой адгезии обеспечивает эффективное применение покрытий в различных электронных и электротехнических изделиях:

- нанесение медных дорожек, полос, контактных площадок на алюминиевые и стальные изделия и детали (в частности, омеднение шин и поверхностей заземления и т.п.);

- нанесение электропроводящих покрытий на керамические изделия (монтажные платы, фарфоровые изоляторы и т.п.);

- антизадирные покрытия (покрытия для предотвращения адгезионного «схватывания»).

Технологическая простота нанесения покрытий на строго заданные участки поверхностей и незначительный нагрев детали, не приводящий к разупрочнению металла, позволили технологии успешно использоваться для нанесения «антизадирных» покрытий на резьбовые участки тяжелонагруженных резьбовых соединений, применяющихся в нефтепромысловом оборудовании и судостроении.

Нанесение подслоев для пайки

Технология позволяет наносить металлические покрытия не только на металлическую основу, но и на стекло, керамику и ситаллы. После нанесения на основу металлического подслоя, обеспечивающего высокую адгезию покрытия к основе, возможно нанесение медного подслоя, после лужения которого можно создавать паяные соединения различного назначения.

Антикоррозионная защита

Защита от низкотемпературной коррозии обеспечивается покрытиями на основе алюминия и цинка. Покрытия, отвечают требованиям ГОСТ 28302-89, ГОСТ 9.304-87 и других нормативных документов, по антикоррозионным свойствам превосходят лакокрасочные и многие другие металлические покрытия:

- антикоррозионная обработка локальных очагов коррозии;

- обработка сварных швов;

- обработка небольших деталей;

- герметизация стыков трубопроводов из несвариваемых металлов.

В различных технических применениях существует задача герметичного соединения трубопроводов, выполненных из разнородных металлов, неподдающиеся сварке с помощью традиционных сварочных технологий.

Технология помогает решить эту задачу следующим образом: изготавливается специальный соединительный узел (муфта) из двух отрезков труб из различных материалов. Эти отрезки соединяются между собой резьбовым соединением, обеспечивающим механическую прочность. Герметизация стыка осуществляется нанесением металлического покрытия необходимой толщины. Далее с помощью сварки муфта приваривается к соответствующим частям трубопровода. Экспериментальные исследования показали, что такое соединение обеспечивает герметичность трубопроводов до давления около 200 атм.

Герметизация стыков трубопроводов высокого давления «алюминий-нержавеющая сталь».

Герметизация сварных швов изделий из термоупрочненного алюминия.

При изготовлении элементов космической техники методом сварки из термоупрочненного алюминия, не допускающего перегрева, возникают ситуации, когда сварной шов, обеспечивая необходимую прочность соединения, на некоторых участках не обладает достаточной герметичностью. Не всегда имеется возможность повторной переварки дефектного участка изделия. В этих случаях использование технологии ДИМЕТ полностью обеспечивает герметизацию дефектных участков сварного шва и позволяет сэкономить значительные материальные ресурсы.

Герметизация сварных швов в изделиях из термоупрочненного алюминия в криогенной технике.

Нанесение теплоизлучающих покрытий.

Повышение теплоизлучающей способности нержавеющей стали (покрытия с высоким коэффициентом теплового излучения — для сброса тепла нагретыми объектами в условиях вакуума).

Покрытия на инструменте для предотвращения искрения.

Защита от высокотемпературной коррозии.

Защита от высокотемпературной коррозии — покрытия на основе никеля, алюминия: изделия, эксплуатируемые в условиях высоких температур (в частности, термопары), декоративные покрытия и микроэрозионная обработка поверхностей металла, стекла, керамики.